Moderne Elektrofahrzeuge (EVs) erfordern präzises und zuverlässiges Thermomanagement, um Leistung, Sicherheit und Langlebigkeit zu gewährleisten. Allerdings erhöhen traditionelle physische Temperatursensoren wie NTCs/NTPs die Systemkosten erheblich, erfordern komplexe Verkabelung und können in ihrer Platzierungsflexibilität eingeschränkt sein. Virtuelle Temperatursensoren (VTS) bieten eine intelligente Alternative, indem sie kritische Bauteiltemperaturen durch physikalische oder Deep-Learning-Methoden vorhersagen, wodurch der Bedarf an physischen Sensoren reduziert wird, während eine hohe Genauigkeit beibehalten wird.

Wichtige Vorteile für die EV-Entwicklung

📍Über physische Grenzen hinaus:

- Gewinnen Sie thermische Erkenntnisse an Orten, die physische Sensoren nicht erreichen können.

- Überwachen Sie durchschnittliche oder verteilte Temperaturen von Komponenten/Teilen anstatt nur eines einzelnen Punktes.

🚀 Zukunftssicher:

- Erschließen Sie Möglichkeiten für intelligentere Steuerungsstrategien und prädiktive Kühlsysteme.

Ziel: Physische Sensoren durch virtuelle Modelle ersetzen

Das Ziel des Einsatzes von VTS ist es, die Anzahl der Sensoren zu reduzieren, ohne Sicherheit oder Leistung zu beeinträchtigen.

Lösungen

Wir bieten zwei verschiedene Ansätze zur Implementierung virtueller Temperatursensoren:

- Lumped Parameter Thermal Networks (LPTN): erfasst den physikbasierten Wärmeübergang innerhalb von Motoren

- Neuronale Netzwerkmodelle: nutzt datengesteuerte Vorhersagen zur Bewältigung dynamischer und nichtlinearer Szenarien.

Physikalische Methoden (Lumped Parameter Thermal Networks)

Die physikbasierte Methode wandelt die reale Struktur des Motors in ein virtuelles Sensormodell um. Der Prozess ist unkompliziert, transparent und in der Praxis bewährt:

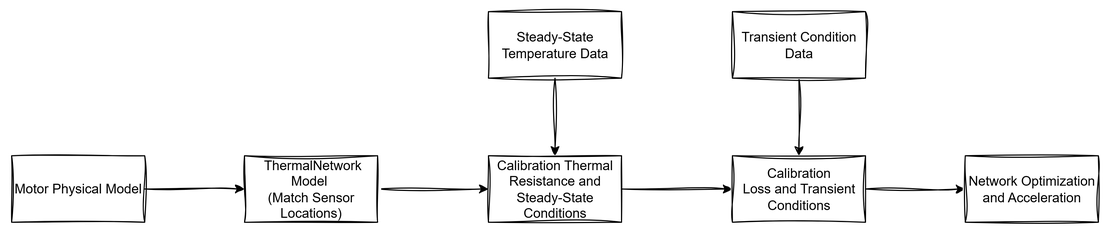

Der Ablauf auf einen Blick

- Motormodell → Beginnen Sie mit der physischen Struktur des Motors.

- Thermisches Netzwerk → Erstellen Sie ein Netzwerkmodell, das den Wärmeübergang und die Sensorpositionen widerspiegelt.

- Kalibrierung → Passen Sie es mithilfe von stationären und transienten Testdaten an, um Genauigkeit zu gewährleisten.

- Modellordnungsreduktion → Vereinfachen Sie für eine effiziente Echtzeitanwendung.

- Optimierung → Finalisieren Sie das Modell für zuverlässige, schnelle Vorhersagen.

Kernpunkt:

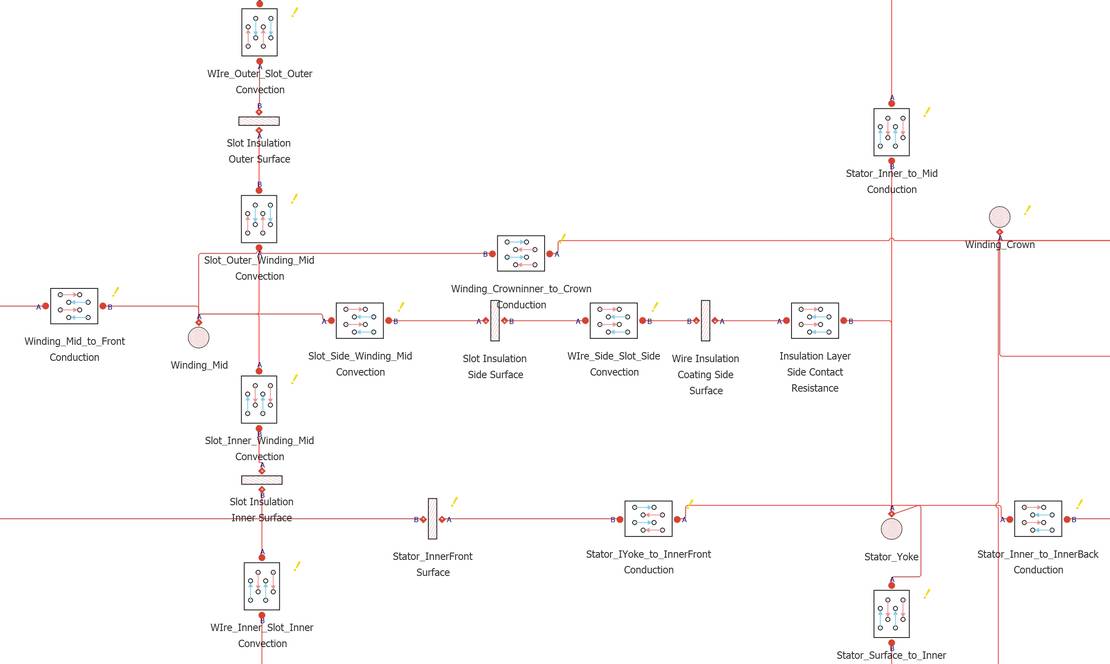

- Physikbasierter Ansatz gewährleistet Genauigkeit und Transparenz Der Prozess beginnt mit dem physikalischen Modell des Motors, das seine Geometrie, Materialien und Wärmeübertragungsmechanismen einbezieht. Beim Lumped Parameter Thermal Network (LPTN)-Ansatz wird das System in Knoten unterteilt, die Bereiche wie Wicklungen, Welle, Rotor und Stator repräsentieren. Jeder Knoten ist durch thermische Widerstände und Kapazitäten verbunden, die reale Pfade der Leitung, Konvektion und Strahlung widerspiegeln. Das Ergebnis ist ein Netzwerkmodell, das sowohl der Physik treu bleibt als auch einfach zu interpretieren ist.

- Simulationsgestützte thermische Modellierung

Für den Aufbau des thermischen Basismodells bieten dedizierte Simulationswerkzeuge wesentliche Unterstützung:

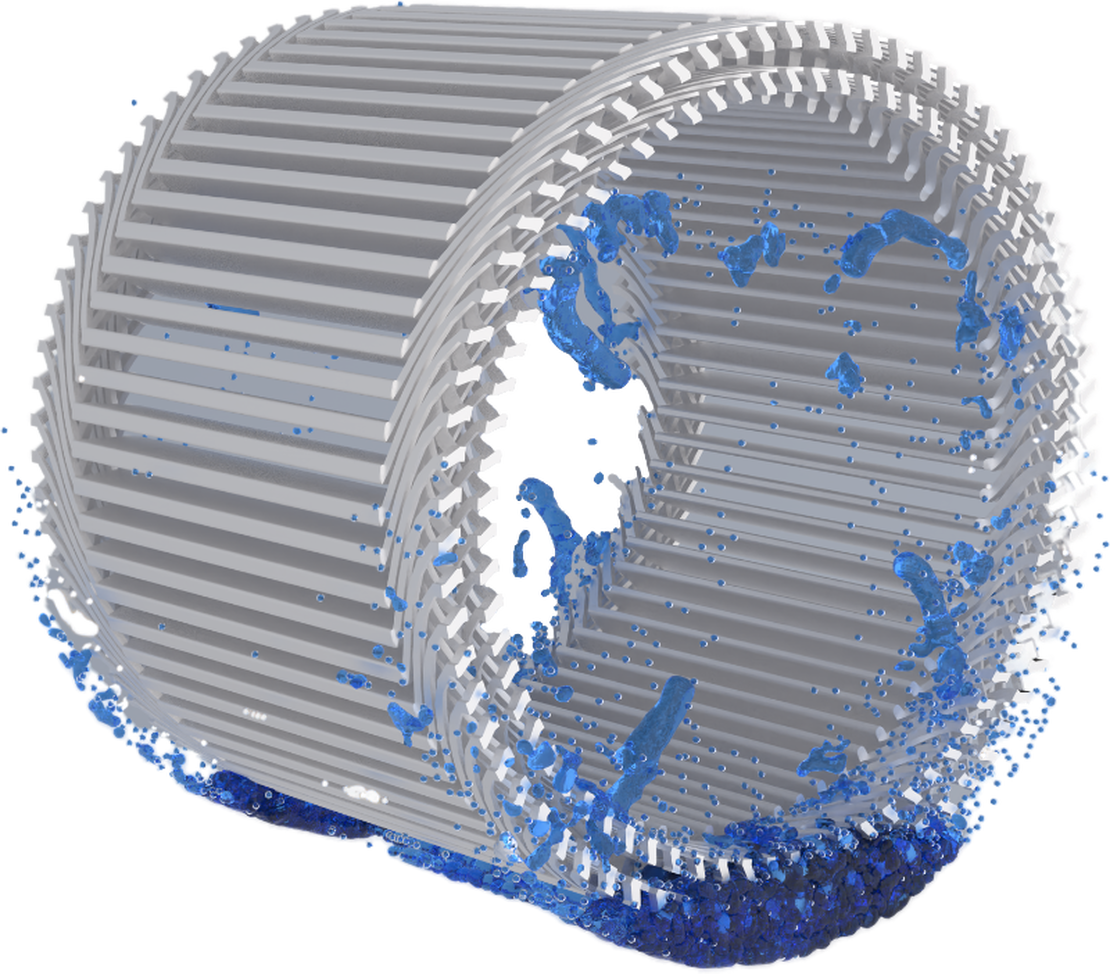

- shonDy: Partikelbasierte CFD-Simulation zur Ermittlung detaillierter Wärmeübergangskoeffizienten (HTCs) an kritischen Oberflächen wie Wicklungen, Rotor, Welle und Stator.

- shonTA: shonTA-Modellsimulation verwendet HTC-Daten als Eingabe, um das Lumped Parameter Thermal Network (LPTN) zu erstellen und das physikalische Verhalten in eine effiziente Knotendarstellung zu übersetzen, die für Kalibrierung und weitere Optimierung geeignet ist.

Diese Kombination aus CFD-basierter Datenerfassung und Netzwerkmodellierung stellt sicher, dass das thermische Modell sowohl dateninformiert als auch rechnerisch effizient ist.

Kalibriert mit realen Daten

Um Vorhersagegenauigkeit zu gewährleisten, wird das thermische Netzwerkmodell mithilfe von Testmessungen kalibriert. Stationäre Tests gleichen thermische Widerstände ab, sodass vorhergesagte Temperaturen mit gemessenen Gleichgewichtswerten übereinstimmen. Transiente Tests verfeinern Wärmekapazitäten und Verlustparameter und ermöglichen es dem Modell, realistische thermische Dynamiken während Laständerungen zu reproduzieren. Durch diesen Kalibrierungsprozess spiegelt der virtuelle Sensor sowohl die zugrunde liegende Physik als auch das tatsächliche Betriebsverhalten des Motors wider und liefert vertrauenswürdige Ergebnisse für Design und Betrieb.

KI-Methode

Der KI-Ansatz nutzt datengesteuerte Modellierung zur Vorhersage des thermischen Verhaltens des Motors. Historische und Echtzeitbetriebssignale – wie Strom, Spannung, Drehzahl und Umgebungstemperatur – werden gesammelt und in Eingaben für maschinelle Lernalgorithmen umgewandelt. Diese Modelle erfassen die nichtlineare Beziehung zwischen messbaren Signalen und internen Motortemperaturen, einschließlich Orten, die außerhalb der Reichweite von Sensoren liegen.

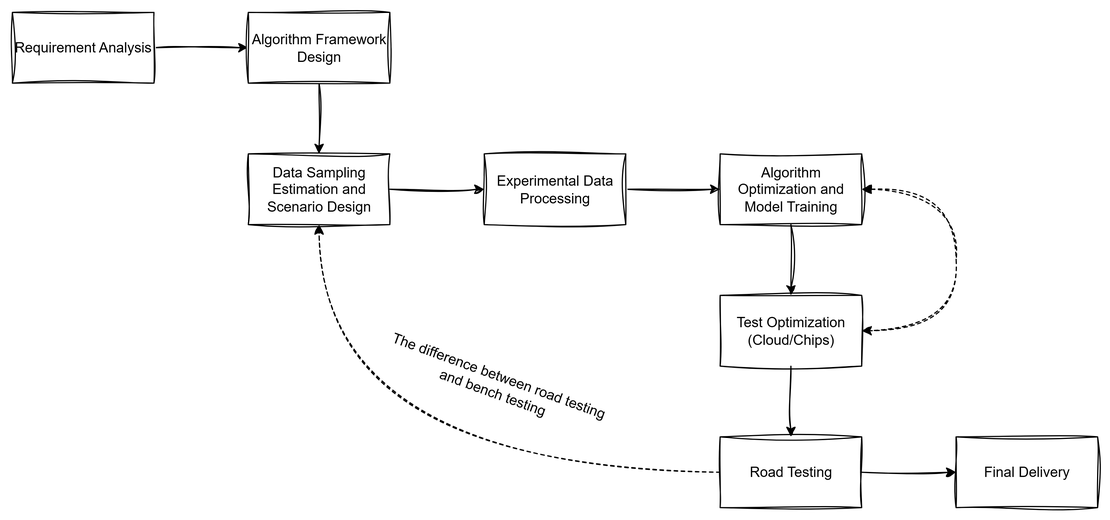

Der KI-basierte Ansatz stützt sich auf die folgenden Schritte zur Implementierung:

Datenerfassung: Sammeln Sie Betriebsdaten des Motors unter verschiedenen Bedingungen, einschließlich stationärer und transienter Betriebszustände. Diese Daten sollten messbare Signale wie Strom, Spannung, Rotationsgeschwindigkeit und Umgebungstemperatur sowie Temperaturmesswerte von physischen Sensoren zu Validierungszwecken umfassen.

Feature Engineering: Extrahieren Sie relevante Merkmale aus den gesammelten Daten, um die Vorhersagegenauigkeit zu verbessern. Dieser Schritt kann die Verarbeitung von Rohsignalen, die Identifizierung wichtiger Muster und die Erstellung zusätzlicher Variablen umfassen, die das zugrunde liegende thermische Verhalten des Motors repräsentieren.

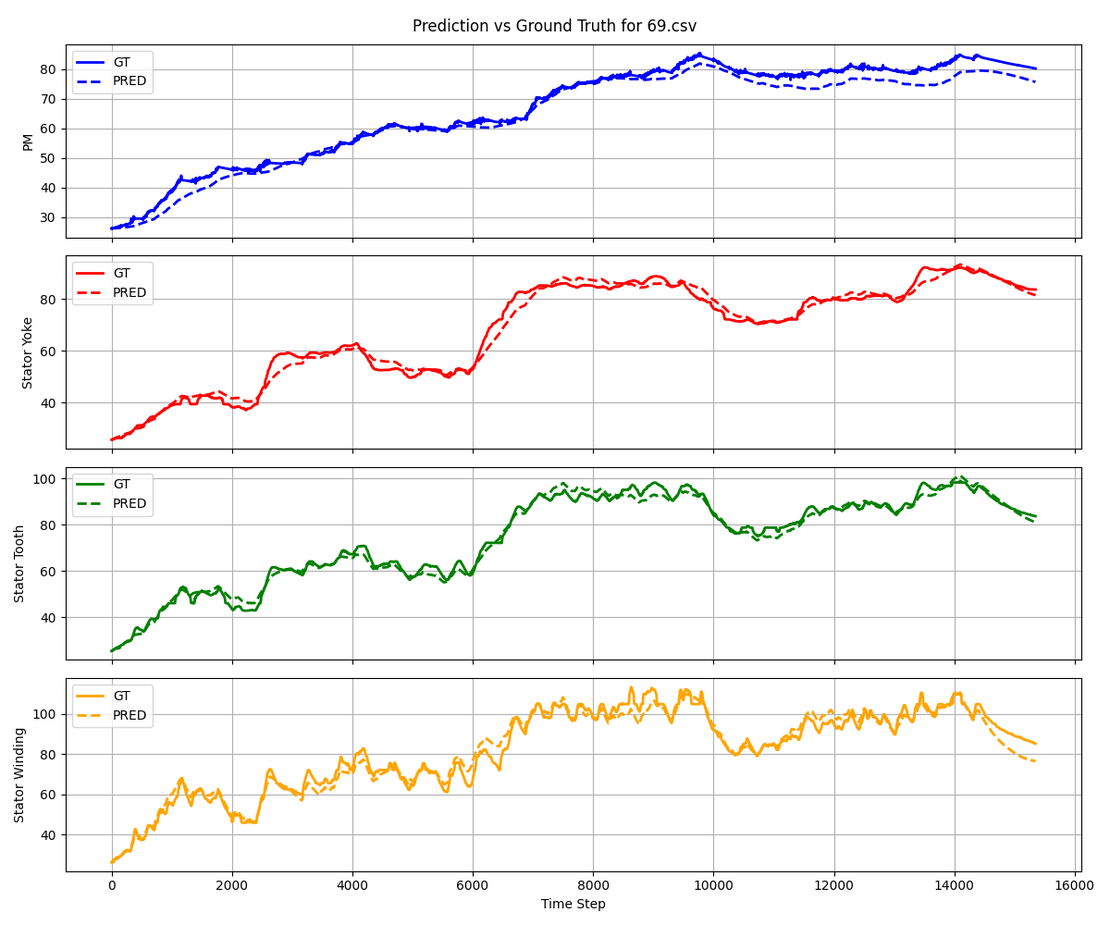

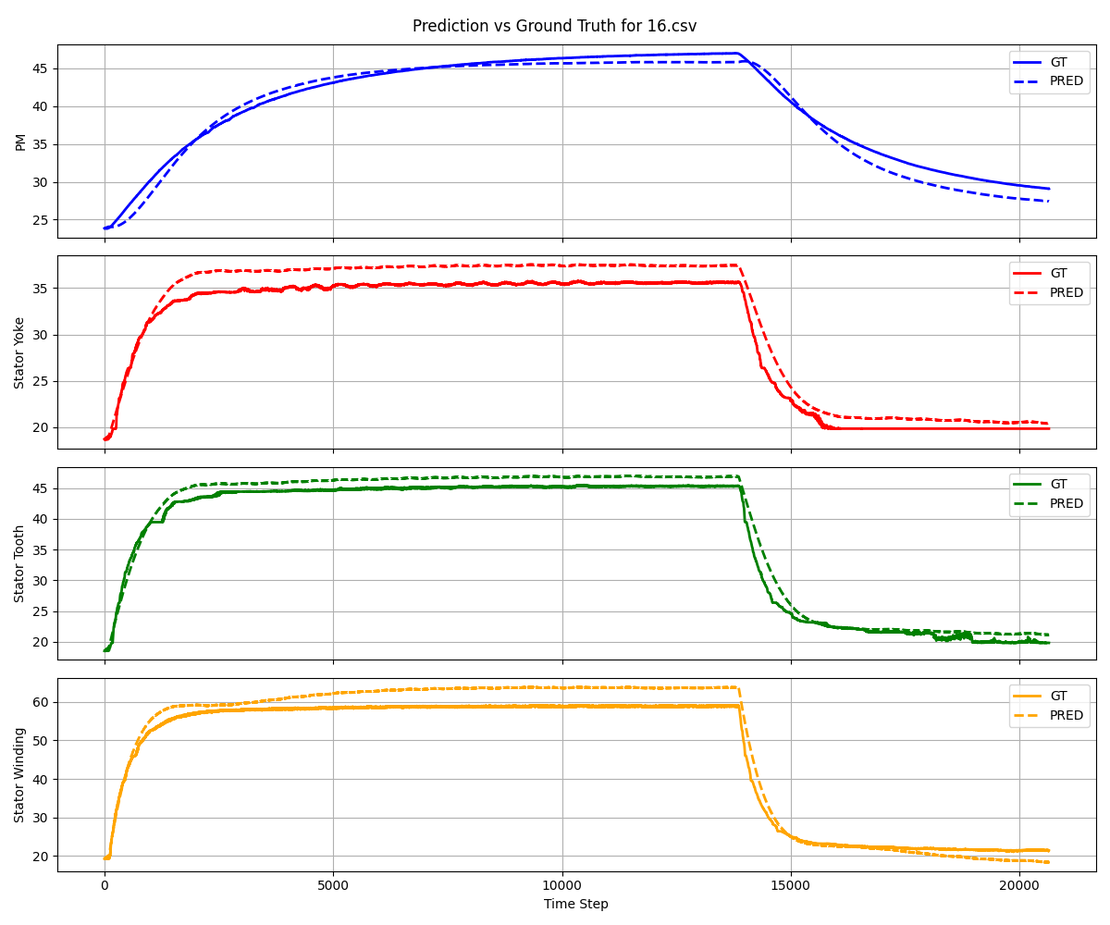

Modelltraining: Verwenden Sie die verarbeiteten Daten, um maschinelle Lernmodelle wie neuronale Netzwerke zu trainieren, um interne Motortemperaturen vorherzusagen. Diese Modelle sind darauf ausgelegt, komplexe, nichtlineare Beziehungen zwischen Eingangssignalen und Zieltemperaturen zu erfassen, selbst in Szenarien, in denen traditionelle physikalische Modelle Schwierigkeiten haben können.

Validierung und Optimierung: Validieren Sie das trainierte Modell anhand eines separaten Datensatzes, um hohe Genauigkeit und Robustheit sicherzustellen. Hyperparameter-Tuning und Optimierungstechniken werden angewendet, um die Modellleistung zu verfeinern und Vorhersagefehler zu reduzieren.

Bereitstellung: Integrieren Sie das trainierte KI-Modell in das Steuerungssystem des Motors für den Echtzeitbetrieb. Dies beinhaltet sicherzustellen, dass das Modell leichtgewichtig genug für eine effiziente Ausführung auf eingebetteten Systemen ist, während die Vorhersagegenauigkeit beibehalten wird.

Hauptvorteile der KI-Methode:

Dynamisches und nichtlineares Verhalten: Im Gegensatz zu traditionellen Methoden zeichnen sich KI-Modelle durch die Erfassung der komplexen, dynamischen Wechselwirkungen innerhalb des Motorsystems aus, wie z. B. schnelle Laständerungen und variierende Umgebungsbedingungen.

Skalierbarkeit und Flexibilität: KI-basierte virtuelle Sensoren können leicht an unterschiedliche Motorkonstruktionen und Betriebsszenarien angepasst werden, ohne dass umfangreiche physische Modifikationen erforderlich sind.

Reduzierte Entwicklungszeit: Sobald die anfänglichen Daten und das Modellaufbau-Framework etabliert sind, können neue virtuelle Sensoren schneller entwickelt werden als bei physikbasierten Ansätzen.

Die in diesem Beitrag verwendeten Referenzdaten für das Modelltraining stammen von: https://www.kaggle.com/datasets/wkirgsn/electric-motor-temperature